在全球制造业向智能化、数字化加速转型的浪潮中,横店东磁作为中国磁性材料行业的龙头企业,率先迈出了关键一步。通过与领先的数字化解决方案提供商XDC合作,横店东磁成功打造了一座以5G技术为神经网络、以智能制造为核心的现代化数字化工厂。这一转型不仅大幅提升了生产效率与产品质量,更重塑了企业的核心竞争力,而其成功的底层支撑,正是一系列坚实、灵活、智能的基础软件服务。

一、 项目背景与挑战:传统制造的时代之问

横店东磁拥有庞大的生产体系与复杂的工艺流程,在向智能制造迈进时,面临诸多挑战:

- 数据孤岛严重:各生产环节、设备系统独立运行,数据格式不一,难以互联互通,无法形成全局生产视图。

- 生产过程黑箱化:对于生产状态、设备绩效、质量波动的感知滞后,依赖人工经验,决策响应慢。

- 柔性生产不足:面对市场多样化、小批量的订单需求,传统产线调整困难,排产效率低。

- 运维成本高企:设备预防性维护缺失,非计划停机频发,能耗与物料消耗缺乏精细化管理。

要解决这些问题,仅仅引入5G网络和自动化硬件是不够的,更需要一套能够整合数据、驱动智能、敏捷响应的软件体系作为“大脑”和“中枢”。

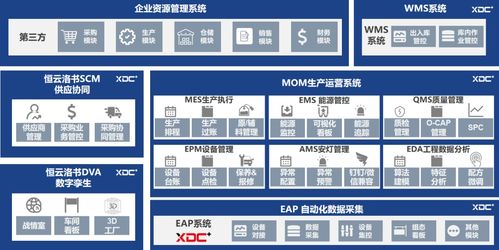

二、 XDC基础软件服务:数字化工厂的“操作系统”

XDC为横店东磁5G智能工厂提供的并非单一产品,而是一套深度融合、分层解耦的基础软件服务生态,它如同工厂的“数字化操作系统”,为上层应用提供稳固、统一的支撑。

核心服务层包括:

1. 工业物联网平台服务:作为数据汇聚的“心脏”,该平台通过适配各类工业协议与5G边缘网关,实现了全厂上千台设备、传感器数据的实时、安全、统一采集与接入。它屏蔽了底层设备的复杂性,为上层应用提供了标准化的数据服务。

2. 工业数据中台服务:针对海量、多源的工业数据,XDC构建了数据中台,提供数据清洗、治理、建模与资产管理能力。它将原始数据转化为标准、可信、可复用的“数据资产”,彻底打破了数据孤岛,为分析与智能应用奠定了坚实基础。

3. 数字孪生建模与仿真服务:基于统一的数据模型,XDC为关键产线、乃至整个工厂创建了高保真的数字孪生体。它不仅是三维可视化界面,更是能实时映射物理状态、进行工艺仿真、预测性维护和优化调度的智能模型,实现了物理世界与数字世界的同步与交互。

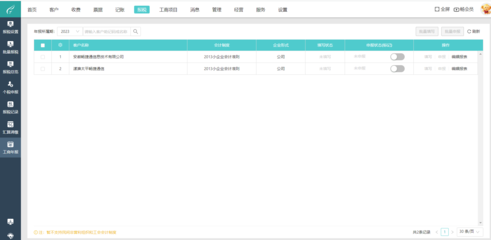

4. 低代码开发平台服务:为了快速响应业务变化,XDC提供了面向业务人员的低代码/无代码开发工具。工厂的工艺、质量、设备管理等人员可以像搭积木一样,快速配置和构建个性化的监控看板、报警规则、流程审批等微应用,极大加速了创新落地。

5. 统一身份认证与微服务治理服务:保障整个数字化工厂安全、稳定、高效运行。统一的权限管理体系确保数据与操作的安全可控;微服务架构使得各功能模块可独立开发、部署与扩展,提升了系统的灵活性与可靠性。

三、 赋能成效:从软件基础到智能涌现

通过部署XDC这一系列基础软件服务,横店东磁5G智能工厂实现了全方位的价值提升:

- 生产透明化:管理者可通过全景数字驾驶舱,实时掌控从订单到交付的全流程状态,生产黑箱被彻底打开。

- 决策智能化:基于数据中台的深度分析,实现了产品质量的实时预警与根因追溯、生产排程的动态优化、以及基于设备健康模型的预测性维护,非计划停机减少超过30%。

- 运营敏捷化:低代码平台使一线人员能自主开发解决现场问题的工具,流程迭代周期缩短70%,快速响应市场变化。

- 能效精益化:通过对全厂能耗的实时监测与优化调度,综合能耗显著降低,实现了绿色制造。

四、 案例启示:软件定义制造未来

横店东磁与XDC的合作案例深刻表明,在5G+智能制造的宏大叙事中,基础软件服务是连接物理设备与商业价值的桥梁,是激活数据潜能、释放智能的关键。它不同于传统的ERP、MES等套装软件,而是更强调平台化、服务化、生态化,能够随业务成长而持续演进。

对于广大寻求数字化转型的制造企业而言,这一案例的启示在于:建设智能工厂,必须从夯实数字化基础软件底座开始。选择像XDC这样能够提供完整、开放、可持续服务的技术伙伴,构建自主可控的数据能力与敏捷创新平台,方能真正驶入智能制造的快车道,赢得未来竞争的主动权。

横店东磁的实践,不仅是一座工厂的升级,更是中国制造业依托先进软件与通信技术,迈向高质量发展的一个生动注脚。