在工业4.0浪潮的推动下,工厂自动化正朝着更智能、更互联、更灵活的方向发展。在这一进程中,如何高效、可靠地将大量传统的串口设备(如PLC、传感器、仪表、变频器)融入现代以太网或工业物联网架构,成为关键挑战。体积小巧、功能强大的串口服务器,配合其配套的应用软件服务,正成为解决这一难题、实现数据无缝流动的“隐形引擎”。

一、 小体积串口服务器的核心优势

传统串口设备通常分散在工厂车间各处,通过长距离RS-232/485/422电缆直接连接到本地工控机,布线复杂,维护困难,且数据难以集中管理。小体积串口服务器的出现,彻底改变了这一局面:

- 空间与部署灵活性:其紧凑的外形(通常为导轨式或桌面式)使其能够轻松安装在控制柜、设备旁甚至传感器箱内,无需占用大量机架空间,尤其适合老旧车间改造或空间受限的应用场景。

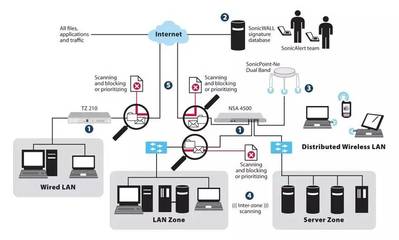

- 协议转换与网络集成:核心功能是将串口数据透明地转换为TCP/IP数据包,使串口设备瞬间具备网络接口。这打破了信息孤岛,使设备数据能够通过工厂局域网、无线网络甚至互联网传输。

- 稳定与可靠性:工业级设计,支持宽温、防浪涌、隔离保护,确保在电磁环境复杂的工厂车间内7x24小时稳定运行。

- 成本效益:相较于为每个设备升级网络接口,或部署多台工控机,采用串口服务器集中联网是成本更低、实施更快的解决方案。

二、 典型工厂自动化应用案例解析

案例一:生产线设备状态监控与数据采集

在某汽车零部件装配线上,分布着数十台不同年代、不同品牌的PLC和条码扫描器,均使用RS-485接口。通过部署多个小体积串口服务器,将这些设备就近接入车间交换机。所有设备的运行状态、产量数据、故障代码等实时数据,通过TCP/IP网络汇聚到中控室的SCADA(数据采集与监视控制)系统。管理者可以实时查看每条产线的OEE(全局设备效率),实现预防性维护和精准排产。

案例二:能源管理与环境监控

在化工厂,需要对遍布厂区的电表、水表、燃气表以及温湿度传感器、气体浓度传感器进行集中监测。这些仪表多为Modbus RTU协议。通过小体积串口服务器组建分布式数据采集网络,将能耗数据和环境参数实时上传至能源管理平台(EMS)。软件平台进行分析后,可生成能耗报表、发现异常消耗、自动报警,助力工厂实现节能减排和安全生产。

案例三:AGV小车与仓储系统通信

自动化立体仓库中,AGV(自动导引运输车)通常通过串口与车载控制器通信。通过在小体积串口服务器上配置虚拟串口和网络协议,中控调度系统可以像访问本地串口一样,通过以太网无线AP,向多台AGV同时发送任务指令并接收位置、状态反馈,大大简化了系统集成复杂度,提升了调度效率和系统可靠性。

三、 应用软件服务:释放硬件潜力的关键

硬件负责连接,而软件则负责管理和赋能。配套的应用软件服务是小体积串口服务器解决方案价值倍增的核心:

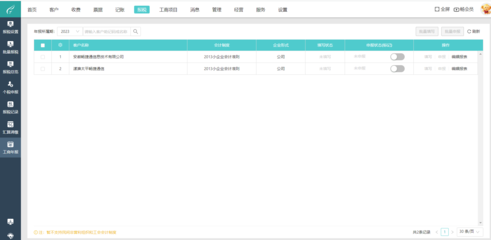

- 配置与管理工具:提供直观的Windows工具或Web配置界面,方便工程师快速设置串口参数(波特率、数据位等)、网络参数(IP地址、工作模式)、协议转换规则(如Modbus RTU to TCP)等。支持批量配置和固件远程升级,极大降低运维成本。

- 虚拟串口驱动:在服务器或工控机上创建虚拟COM端口,该端口通过网络映射到远程的物理串口。这使得原有的串口通信软件(如组态软件、PLC编程软件)无需任何修改,即可像访问本地串口一样访问网络上的设备,保护了现有软件投资。

- 数据透传与中间件服务:软件服务可作为轻量级数据中间件,不仅实现透明传输,还能进行简单的数据预处理,如数据过滤、格式转换、添加时间戳、协议封装(将数据打包成MQTT、HTTP报文等),从而直接将数据对接到云平台、MES(制造执行系统)或ERP(企业资源计划)系统。

- 安全与权限管理:提供访问控制列表(ACL)、IP过滤、端口映射、数据加密(如SSL/TLS)等软件功能,确保工业网络数据的安全,防止未经授权的访问。

- 诊断与日志服务:实时监控每个串口通道的连接状态、数据流量,记录详细的通信日志和事件告警。当出现通信中断或数据异常时,能快速定位问题是出在设备端、网络还是服务器本身,助力快速排障。

四、 未来趋势与选型建议

随着边缘计算的兴起,未来的小体积串口服务器将不仅仅是一个协议转换器,更可能集成边缘计算能力,在数据源头进行初步分析和过滤,仅将关键结果上传,减轻云端负担。对5G、TSN(时间敏感网络)等新网络技术的支持也将成为趋势。

选型建议:工厂在选型时,除考虑串口类型、数量、电气隔离等硬件参数外,应重点关注厂商提供的软件服务的完整性、易用性和开放性。优秀的软件服务能显著降低系统集成难度,提升整个自动化系统的可维护性和可扩展性,是项目成功落地和长期稳定运行的重要保障。

###

小体积串口服务器及其丰富的应用软件服务,如同一座坚固而灵活的桥梁,将工厂底层的“信息孤岛”与上层的智能系统紧密相连。它们以低调而高效的方式,为工厂自动化注入了强大的连接力和数据驱动力,是制造业实现数字化、网络化转型不可或缺的基石型工具。